자동차 공장의 실험실에서소금 스프레이 테스트 챔버지속적인 작동에 있습니다. 테스트 된 브레이크 캘리퍼의 표면이 녹이 들었고 엔지니어는 768 시간에 부식 데이터를 기록하고 있습니다.

이러한 장면은 전 세계 주요 자동차 회사에서 매일 상연되어 자동차 품질 관리에서 소금 스프레이 테스트의 핵심 위치를 확인합니다. 차량 내구성에 대한 소비자의 요구 사항이 증가함에 따라 소금 스프레이 테스트 챔버는 자동차 산업에서 필수 불가결 한 "부식 실험실" 이되었습니다.

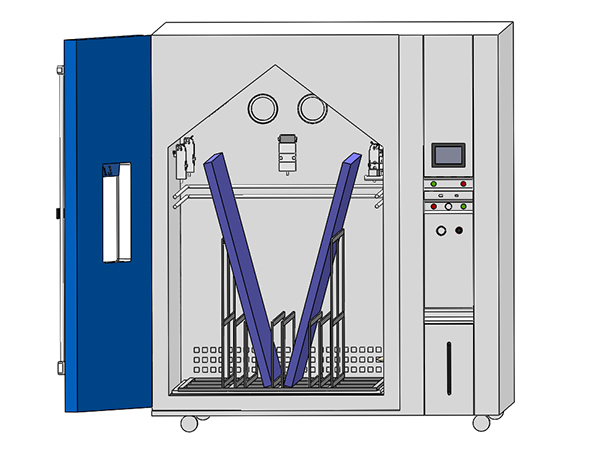

소금 스프레이 테스트 챔버의 작동 원리는 자연 환경의 정확한 복원입니다. 정밀 분무 시스템을 통해 염화 나트륨 용액의 5% 농도는 직경 1-5 미크론의 소금 분무 입자로 변환됩니다. 35 ℃의 일정한 온도 환경에서 고농도 부식성 대기를 형성. 이 가속 부식 테스트는 해안 지역에서 수년간의 자연 부식을 시뮬레이션하여 제품 검증을 위해 "빠른 감기 버튼" 을 누릅니다.

폭스 바겐이 채택한 DIN 50021 표준을 예로 들면 핵심 매개 변수 시스템에는 다음이 포함됩니다.

분무 제어: 1.5 ml/h · 80cm ² 정밀 스프레이

온도 제어 정확도: 시험 조건의 일관성을 보장하기 위해 ± 1 ℃ 일정한 온도 보장

PH 가치 균형: 6.8 중립 환경 시뮬레이션, 실제 도로 녹는 에이전트 부식 장면을 복원

순환 시스템: 동적 부식 환경을 유지하기 위해 시간당 3 개의 공기 이동

온도 범위 | 주변 ~ + 60 ℃ |

온도 변동 | ± 0.5 ℃ |

온도 편차 | ± 2.0 ℃ |

습도 범위 | 95% ~ 98% RH |

소금 안개 증착 | 1 ~ 2ml / 80cm2 · h |

스프레이 유형 | 연속/주기적 |

수집 된 소금 안개 | 안개 수집기 및 안개 측정 실린더 |

공기 예열 | 포화 공기 배럴 |

스프레이 시스템 | 분무기 타워 및 스프레이 노즐 |

컨트롤러 | PID 컨트롤러 |

안전 장치 | 가습기 건조 연소 보호; 과열 보호; 과전류 보호; 물 부족 보호; 지구 누설 보호 |

소재 | 유리 섬유 강화 플라스틱 |

표준 구성 | 둥근 막대 6 개와 V 자형 홈 5 개 |

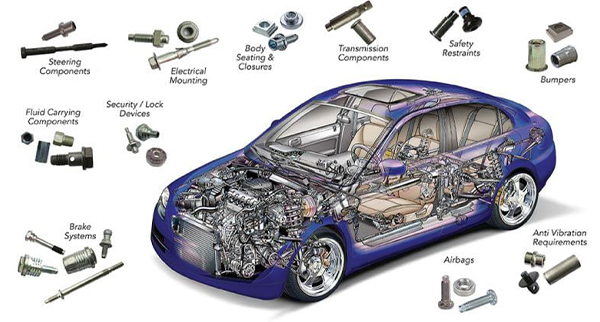

차체와 섀시는부식에 가장 취약한 부분, 특히 해안 도시 또는 추운 지역에서 소금이 공기 중에 매달려 차량이 짠 습기에 자주 노출됩니다. 소금 스프레이 테스트 챔버는 바디 메탈, 섀시 및 기타 노출 된 부품의 내식성을 테스트합니다. 메르세데스-벤츠 G-클래스 오프로드 차량의 섀시 구성 요소는 10 년 동안 소금 도로에서 녹슬지 않도록 1008 시간의 소금 스프레이 테스트를 거칩니다.

많은 자동차 부품 (예: 도어, 후드, 휠 등) 은 외관과 내식성을 향상시키기 위해 페인트, 크롬 또는 아연 도금됩니다. 소금 스프레이 테스트 챔버는 코팅 공정의 품질이 자동차 산업의 표준 요구 사항을 충족하는지 확인합니다.

테슬라 배터리 커넥터는 개선 된 내식성 수명을 5 년에서 8 년으로 늘 렸습니다.소금 스프레이 테스트 (SO2 가스 추가). 볼보 채택순환 소금 스프레이 테스트(건식 및 습식 교대), 40% 의해 볼트의 내식성을 향상시킵니다.

자동차의 사용 환경은 매우 다르며 다른 지역의 기후 조건은 자동차의 부식에 다른 영향을 미칩니다. LIB는 크기, 증가 기능 등과 같은 고객의 특정 요구에 따라 소금 스프레이 테스트 챔버를 사용자 정의 할 수 있습니다.

기술의 발달로 소금 스프레이 테스트 챔버 자체도 끊임없이 혁신하고 있습니다. 새로운 테스트 챔버는보다 정확한 부식 속도 감지, 보다 포괄적 인 환경 시뮬레이션 등과 같은 고급 기능을 통합 할 수 있습니다. 자동차 산업의 지속적인 변화와 기술 업그레이드에 더 잘 적응할 수 있습니다.

최신 버전의 ISO 9227 테스트 챔버가 자동 온도 및 습도 조절을해야하는 순환 부식 테스트 방법을 추가하여 업계 표준도 업그레이드되고 있습니다.

English

English русский

русский français

français العربية

العربية Deutsch

Deutsch Español

Español 한국어

한국어 italiano

italiano tiếng việt

tiếng việt ไทย

ไทย Indonesia

Indonesia