재료 내구성 및 신뢰성은 자동차 및 전자 공학에서 해양 공학에 이르기까지 다양한 산업에서 중요합니다. 잘못된 부식 테스트를 선택하면 예기치 않은 재료 고장, 값 비싼 리콜 또는 낭비되는 R & D 노력이 발생할 수 있습니다. 사이의 차이점 이해ASTM B117, 전기 화학 부식 테스트,습한 열 테스트정보에 입각 한 결정을 내리는 데 필수적입니다.

ASTM B117 은 샘플을 노출시키기 위해 염 스프레이로 분무된 5% NaCl 용액을 사용한다. 염화물 이온은 금속 표면을 공격하여 패시베이션 필름을 파괴하고 부식 반응을 유발합니다.

에서 수행소금 스프레이 챔버에서35 °C,1-2 ml/80 cm² · h, 테스트 지속 기간은몇 시간에서 수천 시간재료 저항에 따라 다릅니다.

|  |

신청:이상적인강철, 알루미늄, 아연 및 코팅 금속. 소금이 가득한 분위기를 시뮬레이션하기 위해 자동차, 해양 및 전자 산업에서 널리 사용됩니다.

-높은 표준화는 실험실 전체에서 강력한 비교 가능성을 가능하게합니다.

-장비는 간단하고 저렴한 비용으로 대규모 재료 스크리닝을 지원합니다.

-가변 습도 또는 오염 물질과 같은 실제 조건의 제한된 시뮬레이션.

-특히 내성이 강한 재료의 경우 긴 테스트 사이클.

-상세한 메커니즘보다는 거시적 부식 관찰에 중점을 둡니다.

팁: ASTM B117 은 염화물이 풍부한 환경에서 금속 코팅의 예비 스크리닝에 가장 적합합니다.

샘플은 기준 전극 (예를 들어, 포화 칼로멜) 및 보조 전극 (예를 들어, 백금) 을 갖는 전기화학 전지에서 작동 전극으로서 기능한다. 편광 곡선을 측정하면부식 전류 밀도, 패시베이션 전위및 기타 매개 변수.

전기화학 워크스테이션, 전극 및 제어 전해질3.5% NaCl. 특정 환경을 시뮬레이션하기 위해 온도 및 교반을 조정할 수 있습니다.

응용 프로그램: 이상적인상세한 부식 메커니즘 연구, 코팅 평가 및 금속 표면 처리 최적화. 공통R & D, 고장 분석 및 보호 코팅 설계.

-부식 속도의 신속하고 정확한 평가.

-패시베이션 및 부식 역학에 대한 미세한 통찰력을 제공합니다.

-유연한 매개 변수는 다양한 작업 조건의 시뮬레이션을 허용합니다.

-샘플 표면 품질 및 준비에 민감합니다.

-정확도는 전해질 조성, 온도 및 기기 교정에 따라 다릅니다.

-복합 또는 다상 재료에 대한 제한.

팁: 정밀한 경우 전기 화학 테스트가 필수적입니다.부식 동역학 및 메커니즘통찰력이 필요합니다.

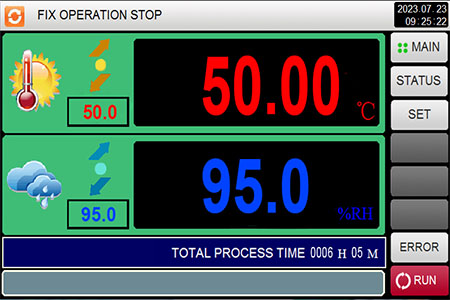

샘플은 고온 및 습도에 노출됩니다 (일반적으로40-60 °C과> 90% RH) 에서온도 습도 환경 챔버표면에 물 필름을 형성하여 화학 반응과 물질 노화를 가속화합니다.

|

|

신청:에 적합전자 부품, 유기 재료 및 특정 금속.덥고 습한 환경에서 회로 기판 및 민감한 전자 장치의 신뢰성을 보장하기 위해 널리 사용됩니다.

-시뮬레이션실제 습한 환경건조 테스트보다 낫습니다.

-쉬운 조작과 저렴한 비용.

-부식, 노화 및 특성 저하를 동시에 관찰 할 수 있습니다.

-단일 환경 시뮬레이션; 소금 스프레이 또는 산업 오염 물질을 재현 할 수 없습니다.

-주로 거시적 특성 변화에 초점을 맞춘 제한된 전기 화학적 통찰력.

팁: 습한 열 테스트를 사용하여 열대 또는 고습 조건에서 습기에 민감한 제품의 내구성을 검증하십시오.

시험 방법 | 기간 | 정확도 | 응용 프로그램 | 장점 | 단점 |

ASTM B117 | 시간 → 수천 시간 | 매크로 | 금속, 코팅 | 표준화, 저비용 | 긴주기, 제한된 메커니즘 통찰력 |

전기화학 | 시간 → 일 | 마이크로 매크로 | 금속, 코팅 | 빠르고 기계적인 통찰력 | 준비에 민감하며 복잡한 시스템에 제한됨 |

습한 열 | 일 → 달 | 매크로 | 전자, 유기농 | 현실적인 습한 조건, 저렴한 비용 | 단일 환경, 제한된 전기 화학 |

부식 테스트를 선택하는 것은재료 유형, 의도 된 환경,연구 목적:

-해양 또는 소금 환경에 노출 된 금속 및 코팅:예비 스크리닝을위한 ASTM B117.

-정확한 부식 속도 및 메커니즘 연구: 전기 화학 테스트가 이상적입니다.

-전자 제품 및 습기에 민감한 제품: 습한 열 테스트는 안정적인 성능을 보장합니다.

포인트 케이스:

-자동차 OEM은 ASTM B117 을 사용하여 코팅을 사전 스크린하여 30% 부식 실패를 줄입니다.

-전자 제품 제조업체는 회로 기판이 열대 기후를 견딜 수 있도록 습한 열 테스트에 의존합니다.

구성 요소, 코팅 및 전자 제품이 실제 부식 스트레스를 견딜 수 있는지 확인하십시오. LIB 산업 제공ASTM B117, 전기 화학 및 습한 열 테스트빠른 처리, 전문가 안내 및 사용자 정의 솔루션.

저희에게 연락하십시오Inquiry@libtestchamber.com오늘 무료 상담 및 맞춤형 테스트 계획.

빠른 배달 | 사용자 정의 구성 | 3 년 보증 | 평생 지원

English

English русский

русский français

français العربية

العربية Deutsch

Deutsch Español

Español 한국어

한국어 italiano

italiano tiếng việt

tiếng việt ไทย

ไทย Indonesia

Indonesia